News

Next

Photogallery

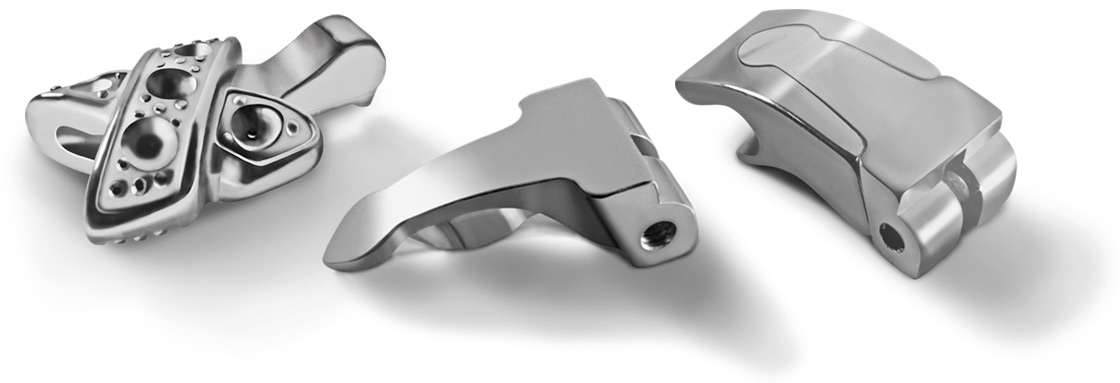

La tecnologia M.I.M. è la soluzione migliore per produrre componenti in metallo con elevata complessità geometrica.

Il materiale di partenza (feedstock), che è una miscela di polveri metalliche e legante polimerico, viene iniettato in uno stampo tramite una pressa ad iniezione simile a quella utilizzata per le materie plastiche. In questo modo si ha un’elevata libertà progettuale, che permette quindi di ottenere componenti metallici con geometrie particolarmente complesse. Una volta che il componente (detto verde) è stato formato, subisce un trattamento di eliminazione del legante, detto deceratura, che si divide in due parti: la prima si effettua in un bagno di acqua calda e la seconda è di tipo termico.

Fatto questo si ha una massa di polveri metalliche della forma del componente che si vuole ottenere (detta marrone). Questa massa, attraverso un trattamento di sinterizzazione, diventa un componente strutturale metallico completamente densificato.

Per tale trattamento, disponiamo di forni di sinterizzazione in grafite e molibdeno, che ci permettono di sinterizzare in condizioni di vuoto, alto vuoto e con gas protettivo.

Tutto il processo viene eseguito in azienda, dalla progettazione dello stampo alla sinterizzazione e al successivo controllo qualità. Questo ci permette di avere un dialogo diretto con i nostri clienti, specialmente nella fase di progettazione del componente.

Attualmente la nostra produzione riguarda l’acciaio inossidabile austenitico AISI 316L, l’acciaio inossidabile martensitico 17-4 PH, ed il titanio, in particolare la lega biomedicale Ti-6Al-4V.